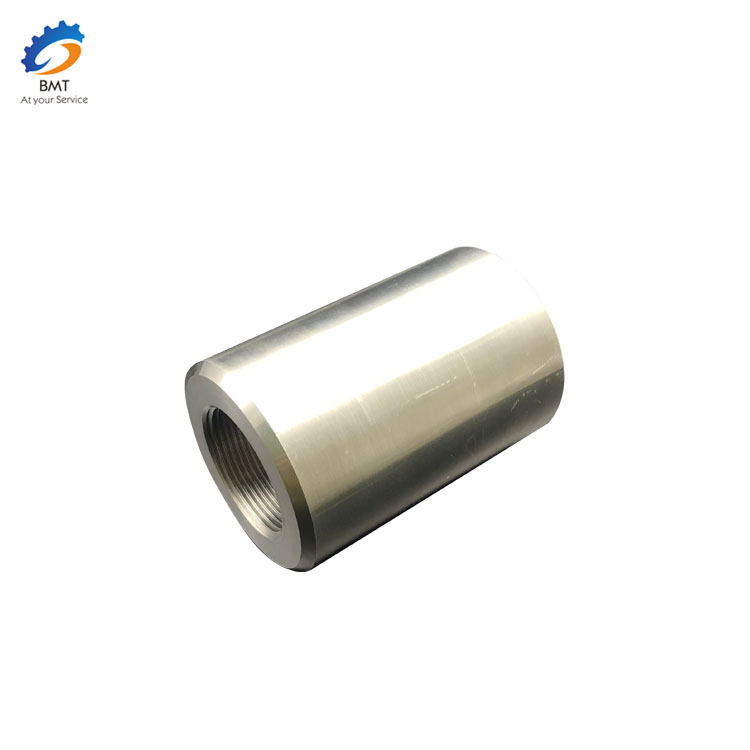

OEM-koneistuspalvelu BMT:ltä

Perustamisen vaiheetKoneistusProsessimenettely

1) Laske vuotuinen tuotantoohjelma ja määritä tuotantotyyppi.

2) Analysoi osapiirustus ja tuotteen kokoonpanopiirustus sekä osien prosessianalyysi.

3) Valitse aihiot.

4) Muotoile prosessin reitti.

5) Määritä kunkin prosessin työstövara, laske prosessin koko ja toleranssi.

6) Selvitä kussakin prosessissa käytettävät laitteet ja työkalut, kiinnikkeet, mittausvälineet ja apuvälineet.

7) Määritä leikkausannos ja aikakiintiö.

8) Määritä kunkin pääprosessin tekniset vaatimukset ja tarkastusmenetelmät.

9) Täytä prosessiasiakirjat.

Teknisten toimenpiteiden tekemisessä joudutaan usein säätämään etukäteen määriteltyä sisältöä taloudellisen hyödyn parantamiseksi. Prosessimenettelyjen toteuttamisprosessissa voi syntyä odottamattomia tilanteita, kuten tuotanto-olosuhteiden muutos, uuden teknologian käyttöönotto, uusi teknologia, uusien materiaalien, kehittyneiden laitteiden käyttö jne., jotka kaikki vaativat oikea-aikaista tarkistusta ja prosessimenettelyjen parantaminen.

Koneistusvirhe tarkoittaa todellisten geometristen parametrien (geometrinen koko, geometrinen muoto ja keskinäinen sijainti) ja ihanteellisten geometristen parametrien välistä poikkeamaa koneistuksen jälkeen. Koneistuksen jälkeen todellisten geometristen parametrien ja ihanteellisten geometristen parametrien välinen yhdenmukaisuusaste on koneistustarkkuus. Mitä pienempi koneistusvirhe, sitä korkeampi vaatimustenmukaisuusaste, sitä suurempi on koneistustarkkuus. Koneistustarkkuus ja koneistusvirhe ovat saman ongelman kaksi muotoilua. Siksi käsittelyvirheen koko heijastaa käsittelyn tarkkuutta.

1. Työstökoneiden valmistusvirhe Työstökoneiden valmistusvirhe sisältää pääasiassa karan pyörimisvirheen, ohjauskiskovirheen ja voimansiirtoketjuvirheen. Karan pyörimisvirhe viittaa kunkin hetken todelliseen karan pyörimisakseliin suhteessa sen muutoksen keskimääräiseen pyörimisakseliin, se vaikuttaa suoraan työstettävän työkappaleen tarkkuuteen. Tärkeimmät syyt karan pyörimisvirheeseen ovat karan koaksiaalisuusvirhe, itse laakerin virhe, laakerien välinen koaksiaalisuusvirhe, karan käämitys jne. Ohjainkisko on peruspiste, jolla määritetään kunkin akselin suhteellinen asemasuhde. työstökoneen osa työstökoneessa on myös työstökoneen liikkeen peruspiste. Ohjaimen valmistusvirhe, epätasainen kuluminen ja asennuslaatu ovat tärkeitä tekijöitä, jotka aiheuttavat ohjauskiskon virheen. Lähetysketjuvirhe tarkoittaa suhteellista liikevirhettä lähetyselementtien välillä siirtoketjun molemmissa päissä. Se johtuu voimansiirtoketjun kunkin komponenttilenkin valmistus- ja kokoonpanovirheistä sekä käyttöprosessin kulumisesta.

2. Työkalun geometrinen virhe minkä tahansa työkalun leikkausprosessissa aiheuttaa väistämättä kulumista ja aiheuttaa siten työkappaleen koon ja muodon muuttumisen. Työkalun geometrisen virheen vaikutus koneistusvirheeseen vaihtelee eri työkaluilla: kiinteäkokoisia leikkaustyökaluja käytettäessä työkalun valmistusvirhe vaikuttaa suoraan työkappaleen työstötarkkuuteen; Yleisessä työkalussa (kuten sorvaustyökalussa) valmistusvirheellä ei kuitenkaan ole suoraa vaikutusta koneistusvirheeseen.